半导体物流自动化AMR技术与厂商盘点

在当今晶圆厂中,自动化技术的飞速发展已经将生产流程推向了一个全新的高度,传统以OHT(天车)为主的AMHS模式正在发生革新,AMR(移动机器人)以柔性高效的物流模式成为先进制程场内物流的主要选择。

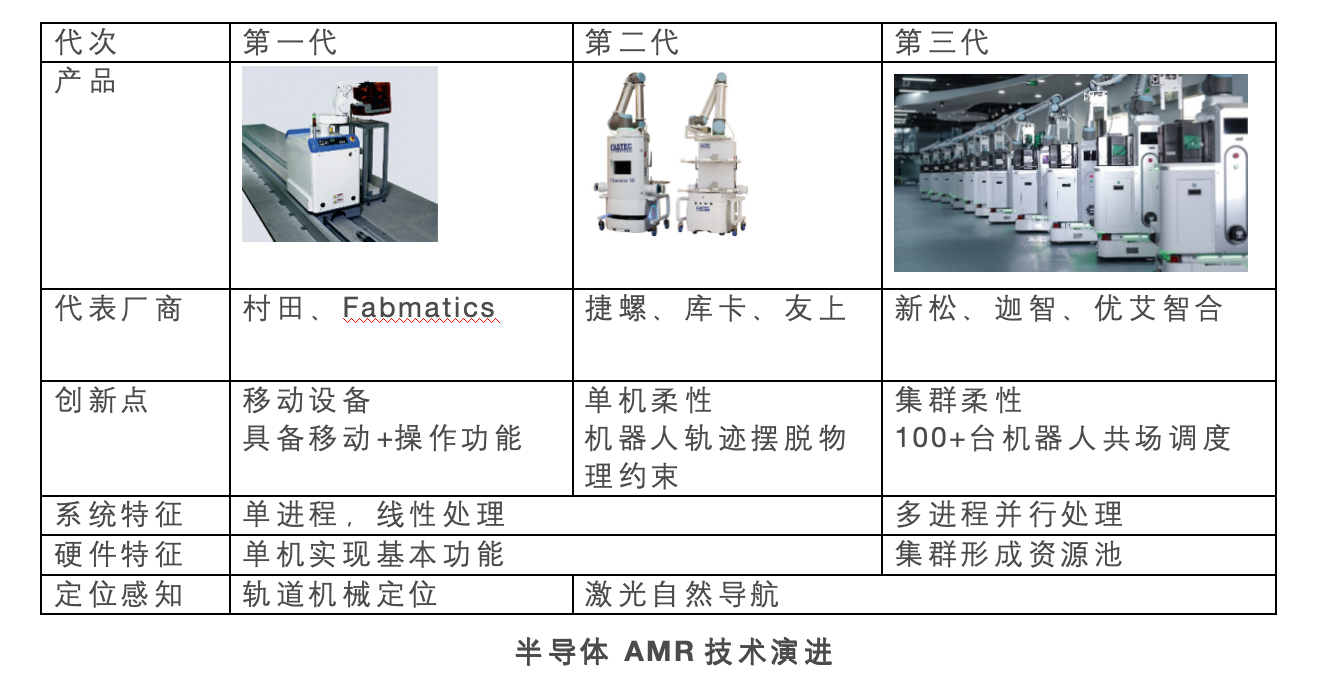

在这背后,根植于工业物流自动化场景的AMR技术正在不断演进,从第一代的导轨式机器人,到第三代集群作业的AMR矩阵,AMR正在从硬件性能持续优化的单体设备,转变为半导体整厂智能化系统下的智能因子,迈向机器人软硬件与整厂相关软硬件的融合演进时代。

第一代AMR,也可以说是移动机器人的雏形,它们主要沿着固定的机械轨道或预定路线来实现自身的定位和抓取,缺乏灵活性,而且可能还需要人类操作员监督。

尽管实现了物料的自动化运输,但是第一代移动机器人并没有得到大规模普及,主要原因是半导体洁净空间的造价太昂贵,地面的面积最好是用于放置生产设备,而不是铺设很多轨道占用宝贵的面积。

大约在2015年左右,激光导航技术的成熟为移动机器人带来了很大的提升。通过使用激光导航技术进行定位,第二代机器人彻底摆脱了固定轨道的物理约束,使用内置传感器和摄像头以及先进的软件来识别周围环境,并采取最有效的路线到达目的地,安全地避开障碍物和人员,无需对晶圆厂物理环节进行安装和改造,直接可以在晶圆厂中运行。

不过,第二代与一代AMR在整个系统和硬件层面往往是以任务为主,系统采用单进程线性处理,功能较为单一,无法自主决策处理复杂性的任务,机器人之间也没有太多的交互工作。更准确地来说,第一、二代AMR更多以“自动化设备”的形式呈现。

移动机器人真正迎来大的变革是从第二代向第三代的过程。

随着半导体工厂产线物流自动化需求攀升,局部产线改造开始向完整工序段扩张,随之而来的是,单个工厂内对于AMR的需求数量也增加至百台级,如何在保障生产物流稳定高效的前提下实现大规模AMR的集群调度,是二代AMR亟待突破的技术掣肘。

部分AMR厂商开始跳脱出传统AMR硬件优化的思维,转而以半导体整场物流综合效率提升的全局视角,以集群化重新定义AMR。

如果说第二代机器人突破了导航方式的物理束缚,那么第三代AMR则实现了从单机作业到集群协同的突破。从硬件上来看,大量机器人需要有资源池化的能力,具备多线程的并行处理能力。在这个资源池中,可能同时并发存在成百上千条任务。这个机器人集群的规模大约要达到100多台,相比之下,在二代的时候,数量调度基本不超过20台。

在第三代AMR的协同作业下,半导体生产不再仅满足部分产线或工艺段的改造,而能够从全厂的规划出发,实现整场的物流自动化建设,给企业带来效益提升。

其实自第三代移动机器人开始商用之后,客户更加注重的已经是生产效率,而不仅是一个自动化设备。而深度剖析“综合物流效率”,其影响因素分布在从硬件到整厂智能化系统的全栈范围,既包含机器人软硬件本身,更注重于机器人软硬件与整厂内其他相关软硬件的融合演进。可以期待的是,AMR在未来半导体物流自动化建设中,将引发巨大的物流效率变革。