国产电子束量检测:集成电路制程的加速器

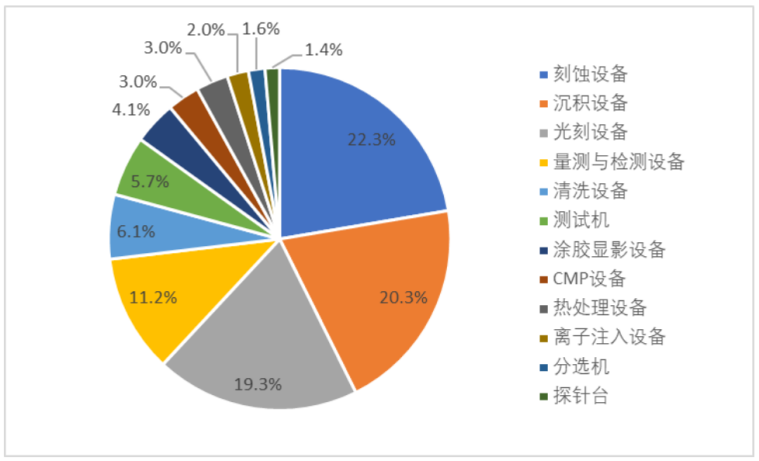

半导体的量检测设备贯穿整个芯片制造工艺的全流程,对保证产品质量起到关键性作用。SEMI数据显示,半导体量检测设备需求将占2024年全球半导体前道制造设备市场的11%,2024年中国大陆的量检测设备支出规模将达30亿美元,是除了光刻机、刻蚀机、薄膜沉积三大类核心设备以外需求占比最大的赛道,也是成长最快的细分赛道。

电子束量检测是半导体量检测领域的主要技术类型之一,在半导体制程不断微缩,光学检测对先进工艺图像识别的灵敏度逐渐减弱情况下,发挥着越来越重要的作用。电子束量检测设备对于检测的精度、可适用性、稳定性、吞吐量等要求很高,设计者需要考虑如何提升电子束的电流密度、分辨率、探测器响应速度以及实现电子束扫描和图像采集并行运行等关键问题。正是由于技术的挑战性,目前电子束量检测设备市场依然由AMAT、Hitachi、ASML等国际大厂主导,我国电子束量检测设备的国产化率仍较低。

但是,近年来,国内已有部分企业开始涉足该领域,取得了一些可圈可点的成绩。例如,东方晶源推出的电子束缺陷检测设备EBI、关键尺寸量测设备CD-SEM率先填补国内空白,作为布局该领域最早的国内企业之一,其产品多样化和产品成熟度走在前列。精测电子等检测公司也纷纷布局电子束检测市场,部分产品已实现交付。鉴于电子束量检测设备的重要性和极高的技术壁垒,其国产化进程对集成电路制造自主可控具有重要意义。

需求拉动,电子束量检测设备市场持续扩大

检测和量测环节是集成电路制造工艺中不可缺少的组成部分。检测指在晶圆表面上或电路结构中,检测其是否出现异质情况,如颗粒污染、表面划伤、图案缺陷、开短路等对芯片工艺性能具有不良影响的特征性结构缺陷;量测指对被观测的晶圆电路上的结构尺寸和材料特性做出的量化描述,如薄膜厚度、关键尺寸、刻蚀深度、表面形貌等物理性参数的量测。根据YOLE的统计,工艺节点每缩减一代,工艺中产生的致命缺陷数量会增加50%,因此每一道工序的良品率都要保持在非常高的水平才能保证最终的良品率。在具体生产流程中,量测设备会在涂胶、光刻、显影去胶、刻蚀等步骤后对晶圆进行检测,以筛除不合格率过高的晶圆,从而保证工艺质量。

按照技术的物理原理区分,检测和量测主要包括光学量检测技术、电子束量检测技术和X光量测技术。传统检测技术以光学检测为主,通过光学成像原理对比晶圆上相邻die的光学信号差异,可以在短时间内进行大范围检测。但随着半导体制程的不断进步,关键尺寸不断变小,甚至朝向3D立体结构发展,光学检测在先进工艺的图像识别的灵敏度逐渐减弱,因此电子束检测技术开始在先进工艺中被较多使用。

电子束的量测、检测原理为利用电子束扫描待测晶圆,得到高分辨率的电子束图像,再搭配检测、量测等不同的算法来解析晶圆上的缺陷和关键尺寸等信息。由于电子束分辨率高,电子束检测设备可以检测很小的表面缺陷,比光学检测具有更高的灵敏度,如栅极刻蚀残留物等。并且电子束还可以检测集成电路的通断,即所谓的电性缺陷(Voltage Contrast Defect,简称VC Defect);电子束关键尺寸量测设备可对高分辨率图像进行直接量测,为芯片制造复杂工艺流程提供ground truth,这也是光学技术从物理原理上无法实现的能力。相较于光学量检测技术,电子束量检测技术尽管灵敏度较高,但量检测速度较慢,因此在针对先进制程芯片的生产流程时,会同时使用光学量检测与电子束量检两种技术互相辅助,进而快速实现晶圆生产的关键尺寸和缺陷的控制和改善。

图注:全球半导体设备市场格局:刻蚀、沉积、光刻、量测设备居前

目前,我国半导体晶圆厂建设进程正在加速。近几年里,中芯国际先后公告投资76亿美元于北京亦庄建设每月约10万片的12英寸晶圆产能、投资23.5亿美元于深圳建设每月约4万片的12英寸晶圆产能、投资88.7亿美元于上海临港建设每月约10万片的12英寸晶圆产能。再加上长江存储、合肥长鑫、华虹华力、士兰微、积塔半导体、格科微等规划扩建或新建的晶圆厂,其中既有成熟工艺,也有28nm及以下的先进工艺。这为国产设备厂商提供了广阔的市场空间。

AMAT、Hitachi、ASML等国际大厂虽然占据这一市场主导地位,但是国内设备厂商近年来的成长速度也很快。比如东方晶源,其EBI设备2021年6月已经通过28nm以上制程logic验证,进入全自动量产,成为国内完成该项验证的首台套设备;CD-SEM方面,12英寸CD-SEM于2021年6月推出,8英寸CD-SEM于2022年3月推出,6&8英寸兼容CD-SEM于2023年4月推出,并已销售数十台设备。值得一提的是,东方晶源推出的EBI、CD-SEM设备均为国内首台。其在数年中快速迭代,在保证产品性能的情况下,完成了几个主要细分领域的布局,不仅填补国内空白,还解决了客户可能面临的卡脖子问题。此外,国内厂商精测电子也在积极开发EBI设备,预计2024年推出样机,其8英寸CD-SEM已进入产线验证;矽视科技有望在今年推出EBI 的DEMO,其8/12英寸CD-SEM则已通过DEMO验证;惠然微电子的CD-SEM产品在经过研发后,目前进入出机阶段。

从EBI到DR-SEM,精准度量引领进步

(1)EBI:历时三代焕新,检测速度提升3倍-5倍。EBI(电子束缺陷检测设备)是集成电路制造中不可或缺的良率监控设备。其基本原理是结合扫描电镜成像技术,高精度运动控制技术,高速图像数据处理和自动检测分类算法等,在集成电路制造关键环节对晶圆及集成电路的物理缺陷和电性缺陷进行检测,避免缺陷累积到后续工艺中。

东方晶源早在2019年就成功研发并推出的SEpA-i505是国内首台电子束缺陷检测设备,可提供完整的纳米级缺陷检测和分析解决方案,在2021年便进入28nm产线全自动量产。经过数年研发迭代,新一代机型SEpA-i525在检测能力和应用场景方面得到进一步拓展。在检测速率方面,新款EBI产品可兼容步进式和连续式扫描,连续扫描模式适用于Memory Fab,结合自研探测器的性能优化,较上一代机型能带来3倍-5倍的速度提升;新开发的电子光学系统设计可支持negative mode检测方式和40nA以上的检测束流;同时引入多种wafer荷电控制方案,降低荷电效应对图像的影响。在应用场景方面,东方晶源的EBI设备也从逻辑Fab领域延伸至Memory Fab,可以为客户解决更多的制程缺陷问题。

此外,东方晶源EBI设备基于DNA缺陷检测引擎,采用图前台与运算后台低耦合,支持同步online/offline inspection。集成多种先进缺陷检测算法(D2D、C2C等),可以满足用户不同应用需求,有效提高Capture Rate,降低Nuisance Rate。采用的自动缺陷分类(ADC)引擎,其中的Model-Based ADC模块基于深度学习、自动特征选取、融合置信度的聚类算法,可以有效提升自动缺陷分类的Purity和Accuracy;Rule-Based ADC模块则保留了人工经验的灵活性,在小样本的场景下可以快速创建。

(2)CD-SEM:面向6、8、12英寸产线全面布局。CD-SEM(关键尺寸量测设备)主要是通过对于关键尺寸的采样测量,实现对IC制造过程中,光刻工艺后所形成图形尺寸进行监控,以确保良率。东方晶源的CD-SEM分为12英寸和6&8英寸兼容两个产品系列,均已进入用户产线,可支持Line/Space、Hole/Elliptic、LER/LWR等多种量测场景,满足多种成像需求。

12英寸CD-SEM新一代机型SEpA-c430经过2年的迭代,在量测性能和速度上实现全面提升,目前也在多个客户现场完成验证。该产品的量测重复精度达到0.25nm,满足28nm产线需求;通过提升电子束扫描和信号检测,产能提高30%;新推出的晶圆表面电荷补偿功能,可以提高光刻胶量测的能力。新机型还增加了自动校准功能,可确保较高的量测一致性,为产品的大规模量产做好了准备。

除12英寸产品外,东方晶源6&8英寸产品的优势更大。国际大厂新设备的交期长、价格高,东方晶源具有更高的性价优势。日前,东方晶源还针对第三代半导体市场推出SEpA-c310s,不仅实现了6&8 英寸兼容,同时还可兼容不同材质的晶圆(例如GaN/SiC/GaAs),兼容不同厚度的晶圆(例如350um,1100um)。该产品已在多个头部客户实现了量产验证。

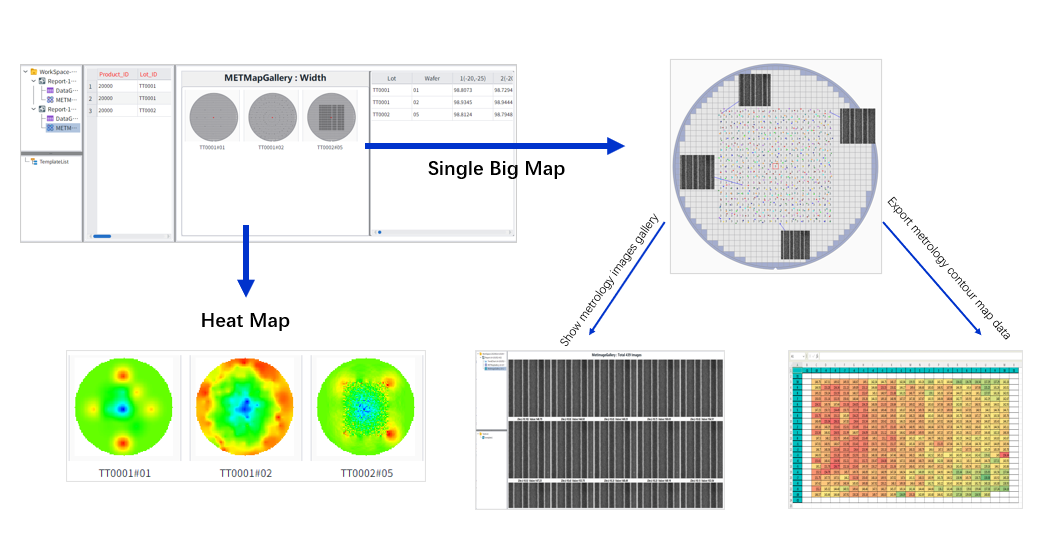

值得一提的是,2022年底东方晶源ODAS LAMP产品已正式发布。ODAS LAMP全称为Offline Data Analysis System, Large Scale Automatic Measurement Purpose产品,中文名称为大规模CD量测离线数据处理系统。

ODAS LAMP作为CD-SEM量测设备的配套工具,目的在于方便CD-SEM用户利用设计版图离线创建和修改CD-SEM recipe。并且提供对CD-SEM量测结果的review功能,也可以在CD-SEM图像上进行离线再量测,提升机台利用率。

(3)DR-SEM:瞄准新需求,开拓新领域。DR-SEM(电子束缺陷复检设备)是东方晶源最新涉足的细分领域。根据SEMI数据,2024年12英寸产线DR-SEM需求量约为50台。未来3-4年,12英寸产线DR-SEM设备总需求量约为150台。根据中商产业研究院数据,2024年DR-SEM需求金额约为1.491亿美元,未来3-4年DR-SEM设备需求约为4.47亿美元。2023年东方晶源推出首款SEpA-r600TM系统,目前已经出机到几个头部客户进行产线验证。在设备开发过程中,得益于公司前期的技术积累,比如借鉴已趋于成熟的EBI技术,开发进程得以显著缩短,图像质量达到客户的需求,CR>95%,接近成熟机台水平。

在辅助光学系统复检OM的研发方案选择中,东方晶源绕开国外供应链的限制,独立开发出一套全新光学窗口成像系统。借助于这套系统,目前已完成对unpatterned wafer的光学复检功能的开发,实现了auto bare wafer review的功能,满足客户对70nm左右defect的复检需求。也就是说,东方晶源的DR-SEM设备不仅能够进行pattern wafer auto review ,也能够进行unpattern wafer review功能,并附带缺陷元素分析。

另外,DR-SEM的高电压电子枪能够满足客户对浅层缺陷的分析,同时对较深的孔底部也能够有明显的信号。根据针对客户需求深度拆解,这款DR-SEM设备还引入了全彩OM,能实现色差调整,以满足不同film内部color defect的检测,为客户提供更多的表征手段。据悉,东方晶源结合下一代自研EOS,搭配深紫外DUV辅助光学检测系统,还将推出新一代DR-SEM设备,可满足更先进制程全流程的defect复检需求。

软硬件结合守护芯片良率,国产替代逐步加速

东方晶源还推出良率管理系统软件YieldBook。这是一套贯穿芯片整个生命周期的数据整合及分析工业软件。YieldBook集合设计、制造、封装、测试的全种类数据,建立起统一的数据平台,基于此平台,可以进行单独工艺质量监控,整体缺陷率统计,良率损失溯源分析,将制造难点向上游设计反馈等,全面监控影响良率的因素并辅助良率提升。如果将量测检测设备比做“点”的话,那么良率管理系统就是一条“线”,把许多的点连接起来,系统化管理。据悉,YieldBook是业界率先实现量测数据(MMS)、缺陷数据(DMS)、良率数据(YMS)全面统一的良率管理系统,打破由国际厂商垄断的局面,并且借助自身量测检测机台的优势,实现Fab数据的可视化管理。东方晶源相关负责人表示:未来将继续深耕,在确保功能更加齐全的同时,提供更有竞争力的价格,更有效地帮助客户实现快速机台跨机,工艺优化。此外,YieldBook还将对先进节点芯片制造的良率管理提供有利支持,降本增效的同时,实现良率快速爬坡、稳定量产。

图注:良率管理软件YidldBook

除上述产品之外,东方晶源还有计算光刻软件OPC产品,是国内唯一一家集OPC和检测量测设备于一体的公司。OPC软件可以和电子束检测量测设备实现无缝连接,不仅能快速实时优化OPC model, 也能准确并快速地量测关键图像的尺寸,识别关键区域是否有缺陷。东方晶源充分利用这个优势,实现软件硬件协同,提供HPOTM良率最大化技术路线和产品设计理念,使得芯片设计信息可以在芯片制造过程中起到关键作用。芯片制造环节中的经验与良率数据可以及时反馈到芯片设计端,让设计、制造、检测可以实现闭环和快速迭代,加快国产芯片技术的全链条升级。软硬件结合给客户提供全流程工艺解决方案,这是其他企业所没有的优势。

国内目前正在大力推进芯片制造产能的进一步扩张,极力提升芯片国产化率,鉴于量测/检测设备对于提升良率的重要意义,整体晶圆厂产线的国产化会大幅提升国内对于量测/检测设备的需求。早在十年前创办之初,东方晶源就聚焦集成电路良率管理,开始布局电子束量检测领域,积累了深厚的研发基础和能力。面对当前国际局势,东方晶源致力于提升半导体量检测中的设备性能和效率,解决国产半导体发展中的卡脖子问题。同时,基于其在计算光刻领域的领先性,开创性提出的软硬件相结合的DTCO解决方案,也将为国内集成电路产业带来更多有益探索,推动行业发展和进步。