解读晶圆级凸点技术 华天科技致力先进封装

凸点材料与制备方法

凸点按材料分为金(Au)凸点、铜/镍/金(Cu/Ni/Au)凸点、铜柱凸点、锡/铅(Sn/Pb)凸点和锡/银/铜(Sn/Ag/Cu)凸点等。按结构和形状可分为蘑菇形、直状、圆柱形、球形、迭层、周边形、微型和面阵凸点等。

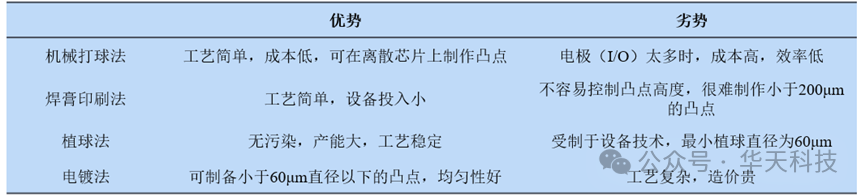

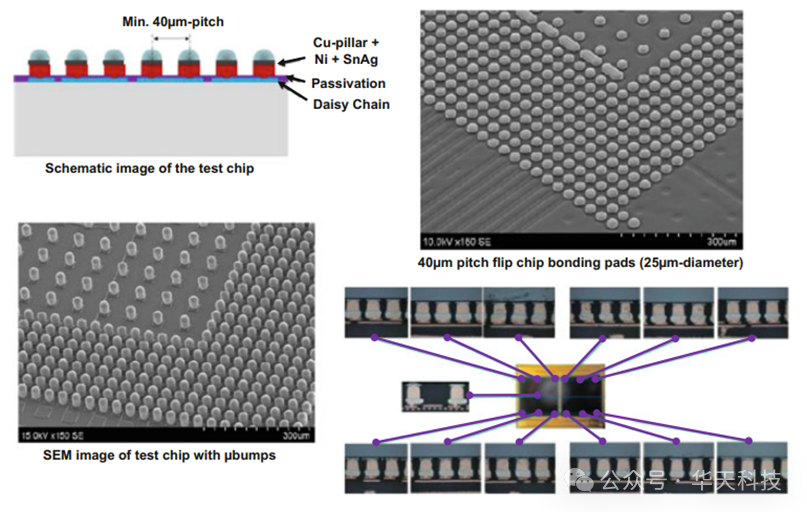

凸点的制备方法多达12种,常见的有蒸发溅射法、电镀法、化学镀法、机械打球法、焊膏印刷法和植球法等。其中,电镀法是晶圆级凸点的主要制备方法,通过电化学沉积在PVD种子层上沉积金属。采用电镀制备的晶圆凸点高度均匀性优异,一般控制在5%以内,且工艺可控,适用于细间距高密度的微凸点制造。当前,电镀技术已经成熟,能够实现小于10μm直径的晶圆凸点制造,广泛应用于图像处理器、存储器芯片、ASIC(专用集成电路)、FPGA(现场可编程门阵列)等产品中。

凸点制备方法

凸点材料与制备技术

凸点键合工艺介绍

倒装回流焊和热压键合工艺流程

(来源:John H. Lau《Fan-out Wafer-Level Packaging》)

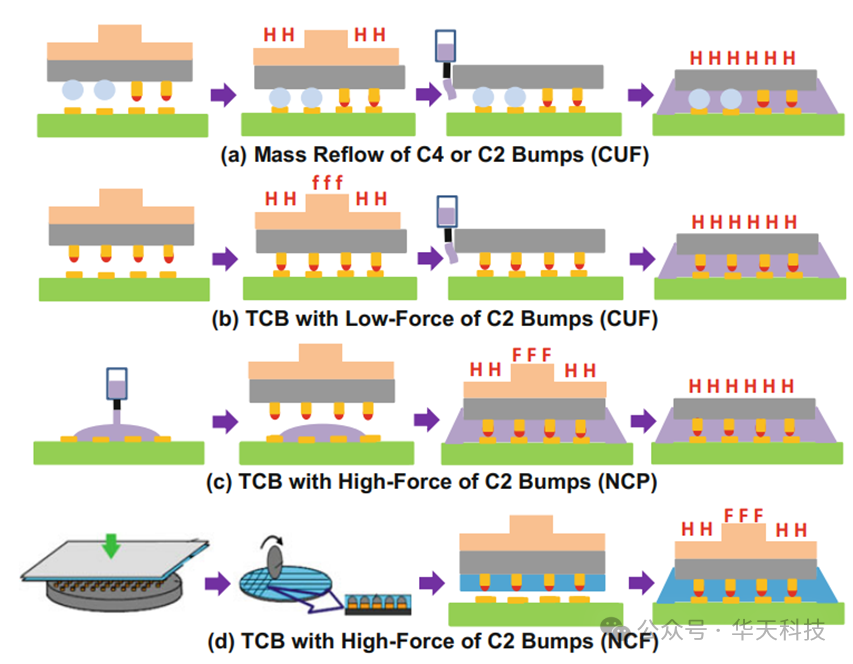

晶圆级凸点技术的进步也促进了凸点键合技术的发展。当凸点间距从200 μm缩小至50 μm时,键合工艺从回流焊升级为TCB(热压键合);当间距进一步缩小到10 μm时,混合键合工艺成为必要。

由于高产率和自对准效应,倒装回流焊(MR)成为C4或铜柱焊料凸点最常用的键合方法,广泛应用于大型计算机、服务器、网络及电信ASICs中。其工艺流程如图二a所示:芯片的凸点蘸取助焊剂后,通过贴片工艺与基底的UBM对位连接,经过回流焊接形成金属键合,最后清洗助焊剂并进行底部填充以提升可靠性。

近年来,针对高密度、细间距凸点的Chip to Wafer(C2W)和Chip to Substrate(C2S)TCB工艺逐渐受到青睐。TCB工艺主要分为低键合力热压(TC-MUF技术)和高键合力热压(TC-NCP、TC-NCF技术),后者需要使用NCP和NCF材料。

当凸点间距缩小到20 μm以下时,Cu-Cu混合键合技术成为必需。Cu-Cu混合焊接包括表面清洗、氧化物去除、表面活化(湿法清洗和等离子体活化)、光学校准和加热键合。