TGV 玻璃基板之电镀/金属化 (interporser、Mini/Micro LED)

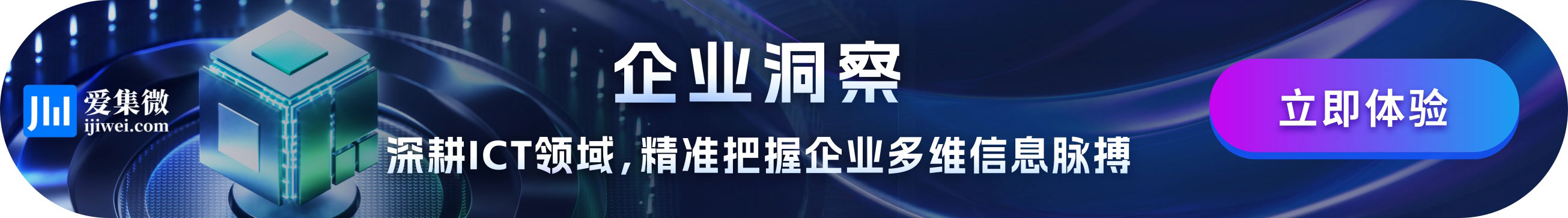

英特尔表示,随着半导体行业对晶体管数量的不断扩展,使用有机材料在硅基封装上缩放晶体管可能会在未来几年达到技术的极限。因此,他们预计在2026年至2030年期间推出完整的玻璃基板解决方案。因此,TGV玻璃基板技术的突破被认为是下一代半导体发展的重要环节,具备了确实可行且不可或缺的特性。

电镀工艺为TGV玻璃基板填孔工艺核心,TGV的高质量填充技术与TSV不同,TGV孔径相对比较大且多为通孔,电镀时间和成本将增加;与硅材料相比,由于玻璃表面平滑,与常用金属(如Cu)的黏附性较差,容易造成玻璃衬底与金属层之间的分层现象,导致金属层卷曲,甚至脱落等现象。国内客户端515*510mm玻璃基板工艺需求大部分在AR(孔径比)比1:5~15,玻璃厚度300~600um,孔径30~120um范围内,而在此范围内的玻璃基板在激光诱导、蚀刻和PVD种子层的结构完成的情况下做湿法电镀成功与否的关键在于:

1. 玻璃基板的抓取和设备内移动技术

2. 药水的紧密匹配度

3. Ti层的蚀刻技术

4. 设备端丰富的产线经验

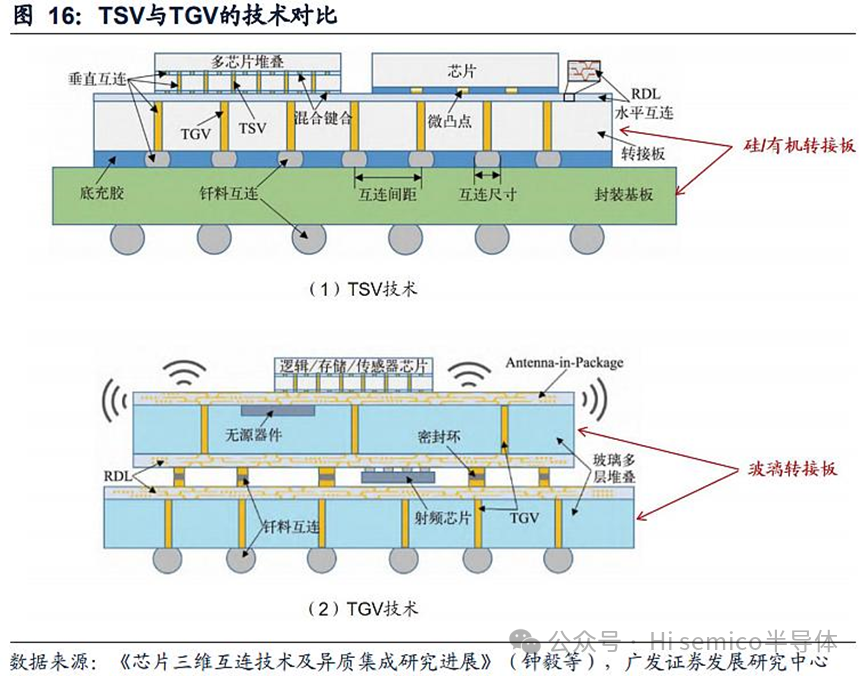

海世高的玻璃基板电镀设备均采用新型的垂直电镀法(Vertical Electroplating)与传统的水平电镀技术不同,利用立式电镀槽的结构,通过气泡上升和液体向下流动产生的涡流使得金属离子均匀分布到整个表面,从而实现了高精度的电镀。相比水平电镀,良率可以上升4%。

由于垂直电镀技术需要更为精确的反应条件以及器件结构,因此需要更加严格的操作。设备均采用智能运行系统,玻璃基板水平进入设备,特制机械手抓取并在同一设备上完成前处理、水洗、通孔电镀、RDL重布线等整套复杂工艺。便捷操作的同时可以节省人力成本。通过分离各区阳极与高速Paddle检测流量的方式极大减少厚度偏差的发生,工艺精细度达到2μm,偏差达到业界最小,可根据产品尺寸、厚度、产量做定制化布局,并且可设计手动/半自动/全自动运行,更有效降低成本。

设备在产线实测表明在75um的通孔满镀状态下,面铜的上浮正常会在30um 左右,需要CMP研磨后再进行下一工艺的进行,无异于增加了企业的成本和风险。目前海世高与药品厂商的研发正在进行中,力将满镀后面铜厚度控制在5~10um。

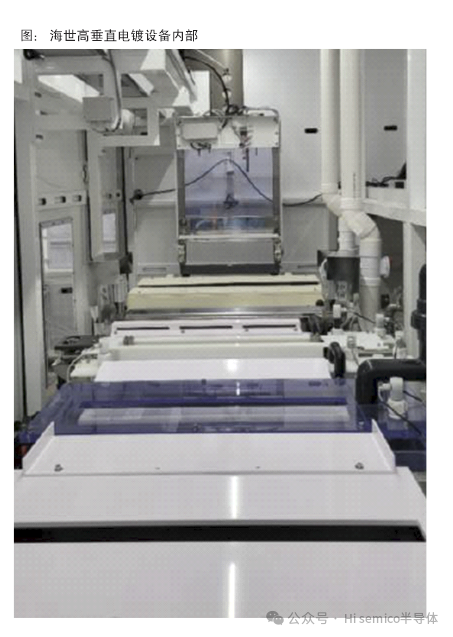

在AR 孔径比高于1:10的玻璃基板产品种子层在PVD方式下,因物理极限问题无法完成完美的种子层,故PVD不再是高孔径比产品的完美解决方式,需改用化学镀方式完成种子层的建立。但此方法目前在应用端还未成熟。化学镀作为海世高优先研发项目,已完成8寸晶圆级的化学镀测试,并在产业化实现方面逐步加强研发投入。

目前,海世高已出货515*510电镀设备至客户端中试线使用,成功打破欧美技术垄断,在国内已与W*, S**,M**,B**等多家大型玻璃基板企业建立了良好的合作关系,在中国市场取得了阶段性的进步。9月开始,515*510mm 玻璃基板电镀的测试设备可开始提供多方位客户产品打样服务,目前515*510mm及8寸玻璃基板产品测试的预约已正式启动。

海世高期待并衷心祝愿国内的设备商、生产商、研究团队以及其他相关机构和企业,能够深入实验布局,投入更多心血和精力。抢先制定相关标准,实现技术创新,紧跟玻璃基板新工艺、新技术的发展潮流。在这个充满机遇的时代,玻璃基板技术为我们提供了广阔的发展前景。只要我们勇于探索,不断创新,就能够抓住这一难得的机遇,取得更大的成就。相信在大家的共同努力下,玻璃基板技术必将迎来更加美好的明天!